¿Cómo evitar la burbuja de densidad en el proceso de moldeo por inyección?

Los defectos en el proceso de moldeo por inyección siempre se han considerado los principales factores que afectan la calidad del producto. Para solucionar estos defectos, es necesario analizar la estructura del molde, la configuración de la máquina de inyección, etc. y eliminar las modificaciones una a una para lograr una mejora de la calidad de manera efectiva.

Las burbujas son uno de los defectos del moldeo por inyección, que afectarán la estructura y apariencia de los productos plásticos. Durante el proceso de moldeo por inyección, existen tres razones principales para la aparición de burbujas.

1. Control inadecuado de molduras

Cuando la máquina de inyección está a alta velocidad, el gas en el molde no se descargó de la cavidad a tiempo, el gas adicional permanecerá en la cavidad y el plástico derretido causará burbujas en la inyección. En este caso, debemos reducir la velocidad y ajustarla a una velocidad razonable para asegurar la eficiencia del escape dentro del molde. Si la velocidad baja demasiado y la presión de inyección es demasiado baja, es difícil descargar el gas en el plástico fundido, lo que es fácil de producir otro tipo de defectos. Puede ajustar el tiempo de inyección y mantenimiento, y mejorar las condiciones de enfriamiento para evitar la formación de burbujas y burbujas de densidad.

En general, necesitamos controlar la temperatura de fusión un poco más baja y la temperatura del molde más alta. No es fácil generar una gran cantidad de gas y producir agujeros de contracción. Al controlar la temperatura del barril, la temperatura en la etapa de alimentación no debe ser demasiado alta, de lo contrario, hará que el reflujo del material genere burbujas en los productos.

2. Estructura del molde

Si la posición de la compuerta del molde es incorrecta y la sección transversal es demasiado pequeña, el canal principal y el canal de derivación son largos y estrechos, lo que puede causar fácilmente un escaso escape del molde y burbujas en el proceso de inyección. Primero, es necesario determinar si la estructura del molde es la razón principal de las burbujas, y luego, enfocándose en la situación específica, ajustar los parámetros de la estructura del molde, especialmente la posición de la puerta.

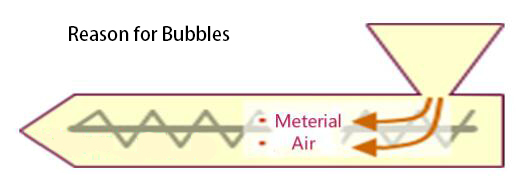

3. Materia prima

Parte de la materia prima puede generar gas en el proceso de inyección, la principal solución de esta condición es:

1. Seque previamente la materia prima para liberar el gas dentro de la materia prima.

2. Reducir la temperatura del material en el proceso de inyección para evitar gases.

- Molde de inyección

- Molde de inyección automotriz

- Molde de inyección para electrónica y electricidad

- Molde de inyección de bienes de consumo

- Molde de inyección de componentes de avión

- Molde de inyección de componentes médicos

- Molde de inyección de componentes de riego

- Moldes de inyeccion

- Servicios de moldeo por inyección

- Sobremoldeo y moldeo

- Moldeo por inyección automotriz

- Moldeo por inyección de plástico médico

- Moldeo por inyección de electrónica

- Moldeo por inyección de bienes de consumo

- Moldeo por inyección de plástico de riego

- Moldeo por inyección de plástico para aviones

- Servicio de valor añadido